|

|

数字化车间工业物联网应用的数据采集技术分析 二维码

4966

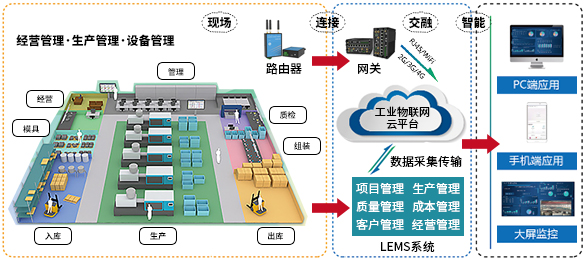

发表时间:2019-11-01 10:09网址:http://hemgz.com 随着工业物联网的发展,DNC数据采集的内涵和功能不断扩大,开始着眼于制造车间的信息集成,针对制造车间的生产计划、技术准备、加工操作等基本作业进行集中监控与分散控制,把生产任务通过局域网分配给各个加工单元,并使之信息相互交换。 DNC数据采集系统是企业数字化车间的基础,在网络DNC通信模块本身内置了串口采集功能,支持如FANUC、Mitsubishi、HAAS等具有串口反馈功能系统的机床数据采集以及串口条码扫描采集,此技术在数控机床联网通讯中已得到广泛应用。 具有以太网数据采集功能的数控机床或需要硬件采集的各类设备,包含普通非数控类设备,这些设备的数据采集目前应用还不普遍,而DNC监测数据采集模块,主要针对这类设备的数据采集,具有非常直观的车间布局图显示,每台设备的开/关机状态、是否报警?以及是否在加工?甚至设备的实时视频都可以一目了然;除此之外,对于网卡数控机床它还支持实时坐标状态、进给速度、主轴转速、倍率、负荷、加工程序号、执行状态(编辑、MDI、自动等)、报警号等显示。 对于硬件采集,根据使用硬件和采集方式不同,可实时采集到设备的负荷(如主轴负荷、各轴负荷、总耗电量)、各轴转速、温度、压力、各显示表头数据。其实时采集显示方式不仅有数字、文字的显示,针对主轴负荷、转速、进给等连续变化量,还可以用实时曲线图形进行显示。DNC监测数据采集模块提供给客户实时数据的同时,也具备数据库写入能力。如果和统计分析模块配合使用,就能够调用数据库记录的数据了。 通常根据数控设备联网系统及接口的不同,匹配以不同的数据采集方式,采集不同方面的数据,企业数字化车间数据采集支持多种采集方式,可分为自动采集和手动采集两大类,手动采集与通用MES采集类似,而自动采集方式可以通过网卡采集、宏程序法采集和加装硬件采集,所有数据的采集都是由系统控制自动进入企业的采集数据库,保证了数据的真实、可靠性。 生产状态信息:指加工程序名称、加工时间、工序名称、工序加工数量;手动采集时生产状态信息还可以包括零件名称、加工起始时间、操作人员编号、工装准备及卸活时间、合格数量、报废数量、返工数量等。 设备状态信息:指设备开关机时间、设备加工起/终止时间、设备报警时间、设备待机时间、设备电流/电压曲线、主轴负荷曲线、其它关键点状态(温度、压力、电平等)。 生产状态信息主要是记录设备生产日志,统计加工零部件数量,为生产部门排产提供参考依据;设备状态信息主要是记录设备状态日志,统计设备利用率,为设备管理人员提供远程监测手段。 1、自动数据采集 自动数据采集是将企业数控设备的生产及工作状态通过相关硬件和软件的配合自动采集到网络DNC的数据库中,可以分为:网卡采集、宏程序法采集和加装硬件进行采集。 网卡进行数据采集,这种采集方式主要针对企业中SIEMENS 840D(带硬盘、网卡)控制系统等型号的机床,该种数控机床的通信,可以直接连接到网络上,通过DNC系统进行各种数据采集,可以监测到机床的各种信息,包括基本信息(系统类型、版本号、最大轴数、转轴数量、几何轴数、辅助轴数、机床报警数、当前报警、最高级报警)、轴坐标信息(绝对坐标、机床坐标)、加工信息(程序加工状态、程序文件名、工件名称、执行行号、进给速度、主轴转速、主轴负荷、进给倍率、主轴倍率)等,这些信息是由机床系统自动反馈回来。机床设备通过网卡连接到车间网络上就可在电脑上获得数据,得到反映。 网卡采集的优点:可以在PC端获得完美的数据,采集的数据和实际现场看到的完全一致。机床联网简单,无需添加任何硬件设备,只需完成网络部分建设即可。采用网卡方式进行数据采集,可按要求采集到:机床上电、断电时间;程序加工开始、结束时间;标称和实际主轴转速;标称和实际加工进给值;报警编号和报警说明;位置信息、剩余移动量;进给速度、程序运行段;操作履历;机床负荷信息,特别强调CAXA是唯一能采集到机床负荷的DNC厂家。 宏程序法数据采集,针对没有网卡的设备,如FANUC系统等串口机床支持宏B功能,可以采用宏程序的方法进行采集。由于在中航数控机床联网项目中,数控机床系统条件具备,不采用此方式就不详述了。 加装硬件进行采集,对于没有网卡或无法通过网卡采集的机床,可以采取加装硬件传感器的方式进行数据采集。针对Siemens 802D数控系统,采用了添加硬件传感器/数据采集器的方法对生产中产生的数据进行采集。通过机床反馈回的信号,传感器/采集器可以将电信号转换成数字信号发送给DNC系统进行数据的采集。 其它传感器:还有很多种类的传感器都可以使用,如压力传感器、液面传感器、扭力传感器、流量传感器等等,这样根据传感器的不同可以得到不同的采集数据。通过硬件采集方式可采集的数据:开机/关机;循环启动/循环停止;报警/正常;机床工作状态(编辑、自动运行等);主轴负载情况(运转、停机)。 2、手动数据采集 手动数据采集分为:条形码扫描采集、计算机终端采集、手持PDA终端采集和机床终端手动反馈。企业数字化车间手动数据采集技术与通用MES的采集方式相仿。 针对使用硬件传感器对生产信息的采集不是很详尽的情况,可以采用手动数据采集的方式进行补充,如在安装硬件传感器的每台设备上再辅助安装一个条码扫描设备,通过操作员将工单上的条码在扫描仪上进行扫描操作收集各种信息,可以自定义条码格式及内容,通过条码打印机统一输出。通过手动采集方式可采集的数据:员工信息;报警信息;加工的程序名/图号;加工的开始/结束时间;生产准备的各种状态记录;其他生产信息。 无论采用自动采集还是手动采集,或者通过串口代码反馈进行机床设备数据采集,都可以将采集到的数据写入统一数据库并在计算后提供给MES等其他系统使用。针对数字化车间进行的机床设备数据采集,可以将生产信息和设备信息的相关数据传入到数据管理平台,与基于这个数据平台上的各个单元模块和其他管理系统共同组成完整的企业信息化系统。 以上就是今天和大家分享的工业物联网内容,我们专注于为制造型企业提供智能工厂规划服务,如果觉得此文让你小有收获,可以搜索“德诚智能”与我们进行互动学习。 数字化智能工厂建设专业机构 数字化智能工厂方案是一套结合精益生产管理、工业物联网、数字化管理系统的工厂企业智能制造整体解决方案。德诚智能科技将按照精益化、信息化、自动化、智能化的工厂设计思想和方法,结合多年在不同行业,如家电、电子、机械、汽车、食品、化工等,应用冲压、机加工、焊接、喷涂、注塑、组装、测试、包装等工艺制程技术的经验,能够为我们的客户提供系统、全面的智能工厂规划服务。其中我们还提供落地到工厂车间和设备产线的布局规划服务。点击下图了解服务详情>> 智慧经营生产管理系统解决方案 德诚智造MES系统能够针对注塑、冲压、机加工、模具等所必要的主干生产及经营内容全部进行一体化管理。我们的理念是“将全公司生产与经营互联,实现数字化、可视化管理,推进智慧精益经营变革”。通过对生产现场与业务经营的数据进行系统化管理,以数据分析结果为依据,让每个经营决策顺利形成生产计划,同时能够让制造现场每个生产环节状况能够实时展现,将问题暴露,让“问题找人”,轻松实现从生产现场到经营管理的一体化智能管理。点击下图了解服务详情>> |